为了推动建筑业高质量发展,进一步提升我市建筑质量与技术,广东省市政行业协会施工管理专业委员会于2023年9月15日上午组织在交通运输部广州打捞局深中通道S08标项目部工地会议室召开深中通道沉管隧道技术交流及现场观摩会。

广东省市政行业协会常务副会长兼秘书长唐建新,施工管理专业委员以及专业委员会主任梁欢、会秘书长蒙晓莲,广州打捞局救捞工程船队书记郑树锋、工程部经理孙世鹏、项目部副经理钟汉滨,广州市市政工程机械施工有限公司等15家企业的副总经理、总工程师和技术管理人员逾 90 人参加了会议。

参会领导

会议由施工管理专业委员以会秘书长蒙晓莲主持,广东省市政行业协会常务副会长兼秘书长唐建新、广州打捞局救捞工程船队书记郑树锋作了重要讲话,广州打捞局工程部经理孙世鹏做了技术详细交流,项目部副经理钟汉滨组织现场观摩。

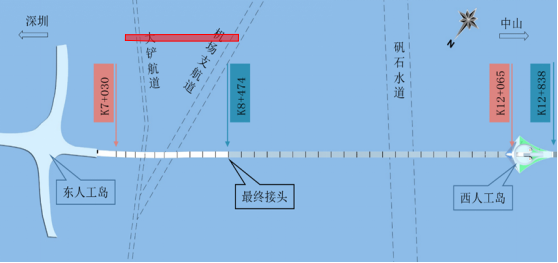

深中通道是连接珠江两岸的战略性跨江通道,是集超宽海底隧道、超大跨径桥梁、深水人工岛、水下互通“四位”一体的跨海集群工程,是继港珠澳大桥之后,我国又一项世界级重大跨海交通工程。项目北距虎门大桥约30km,南距港珠澳大桥约38km,主体工程全长约24km。深中通道海底隧道沉管段全长5.035km,由32节管节组成,深中通道沉管隧道是沉管隧道施工领域又一面旗帜和标杆工程,为世界首例双向八车道沉管隧道(部分管节达双向十车道建设标准),在国内首次大规模采用钢壳混凝土“三明治”结构型式,且具有“超宽、变宽、深埋、大回淤”的技术特点,其建设规模及难度前所未有。

施工总体平面布置

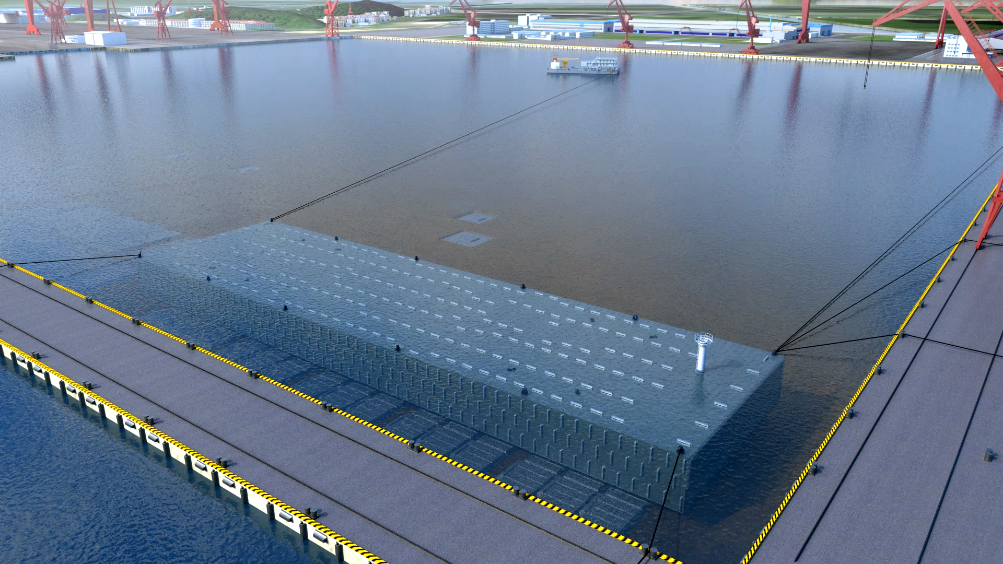

广州打捞局与保利长大联合体承担的工程范围里程桩号为K7+030~K8+309,长1279m,E32~E24,共9节包括沉管预制、舾装、基槽开挖、基槽基础铺设垫层及垫层清淤、沉管浮运沉放、沉管回填、管内舾装拆除、管内压舱混凝土及接头处理等施工。

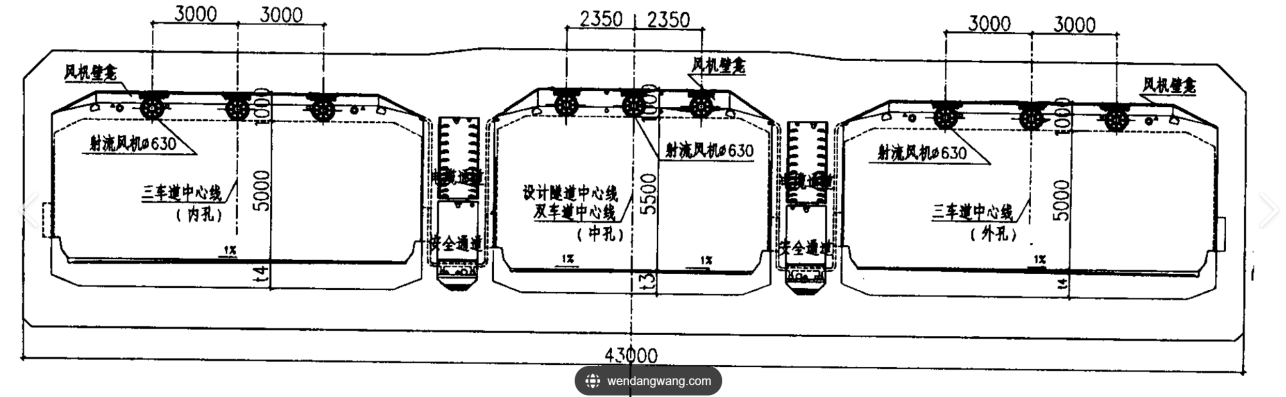

一是国际上最宽的沉管隧道,双向八车道,最宽处双向10车道

对比:

1、上海外环路沉管隧道:3车道×2孔+2车道×1孔

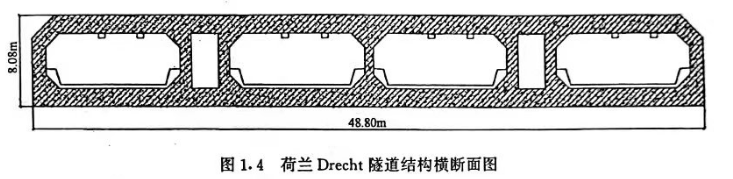

2、荷兰Drecht沉管隧道:2车道×4孔+2管廊

3、本项目单孔跨度18.30m~24.013m

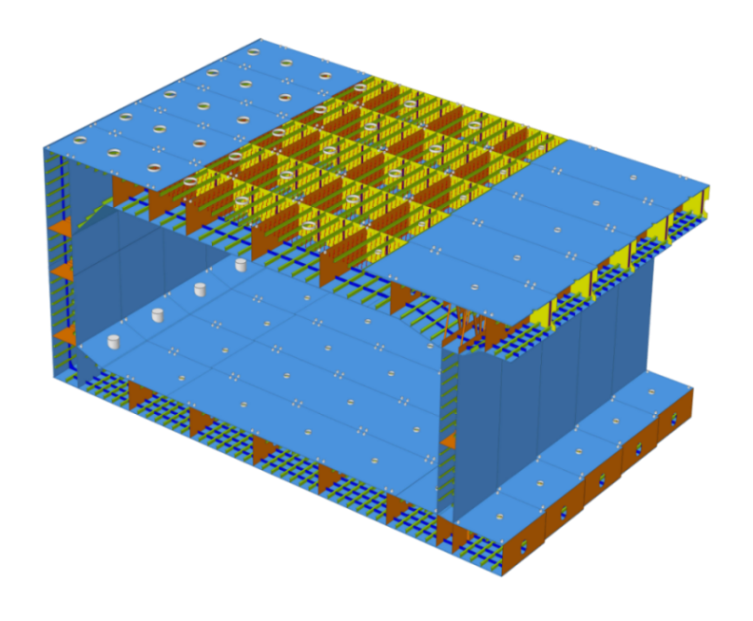

二沉管隧道沉管的管节结构形式是国际上首次大规模采用承载力高的矩形箱式钢壳+高流动性混凝土的“三明治”结构形式。

钢壳构造主要由内外面板、横纵隔板、横纵加劲肋及焊钉组成。内外面板及纵横隔板将钢壳划分为多个独立封闭的隔仓,隔仓内填充高流动性自密实混凝土,共同受力。

三是首次利用现有船坞+智能浇筑设备

本项目利用了既有黄铺船厂的船坞进行预制,改变了以往在现场新建干坞需要征用大量土地,建设成本高的问题,采用智能浇筑技术解决了远距离运输、就位问题,钢壳管节在船坞内浇筑,需同时兼顾造船作业,需协调和避让坞岸的水、电、气等管线设施及起重设备。

混凝土输送、浇筑工艺和装备需满足用坞内外环境、地形(坞内外高差)和其它制约条件

四是研制了高流动性混凝土的配合比、入仓指标、快速缺陷检测方法、精细化浇筑技术、大型智能浇筑装备研制、超宽管节变形控制

1、配制的高稳健性、高流动性自密实混凝土配合比,通过大量实验研究选用550kg/m3胶凝材料体系,并做出一用一备2种配合比,通过钢壳模型工艺试验、足尺模型工艺试验及首件制,稳定过程控制条件,通过坞内原位工艺试验验证浇筑工艺:验证管节底板浇筑采用“管面运输钢通道+混凝土运输车+漏斗+浇筑台车”施工工艺的可行性;以及管节顶板浇筑采用“混凝土输送泵+布料机”施工工艺的可行性。利用浇筑亚克力隔仓模型,掌握了隔仓混凝土流动状态。

2、新拌搞流动性(自密实)混凝土入仓前指标

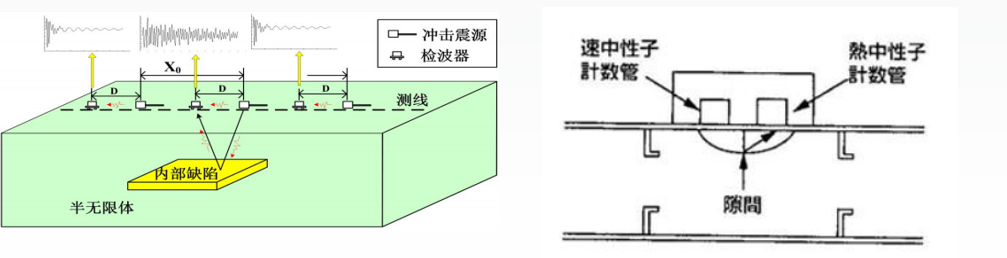

2、通过模型试验采集了大量数据,建立完善基于冲击响应强度的钢壳混凝土脱空高度与脱空面积的预测模型,在传统冲击检测仪器基础上,研究了阵列式冲击映像法,实现了钢壳混凝土脱空的快速检测,检测效率提高60%。

2、针对超宽变宽的非标准管节,特研制可变跨径悬臂式浇筑台车进行管节底板浇筑,实现了“自动寻位+自动调整浇筑速度+自动收放浇筑管+可变跨径,适应变宽管节”通过对混凝土输送泵进行智能化升级改造+布料灵活的折臂布料机实现墙体及顶板的智能化浇筑作业。

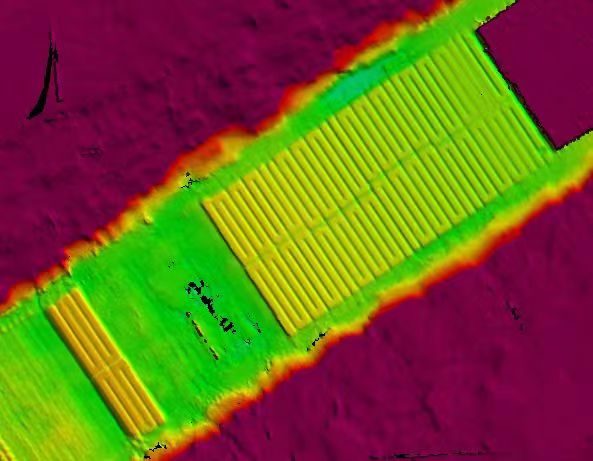

五、超宽管节碎石垫层高精度快速整平技术:

研发解决了多因素耦合下大开口船型运动响应、船架柔性连接带来的测量精度传递、水下姿态精准控制、机电液多系统集控、水上水下行走系统同步匹配性、分幅搭接工艺对定位精度的超高要求等关键科学技术问题,展开了复杂海况下超宽变宽管节基础碎石垫层高精度快速整平关键技术及装备研发工作,在碎石垫层整平系统、工作母船总体设计、整平清淤精度控制、基础整平施工工艺等方面形成了四大创新成果。整平精度±4cm,最大可作业水深可达100m,4天可完成10000m3的碎石基础铺设,同时兼具碎石面高精度清淤功能。

1、研发了适应于大水深、复杂航道条件的分体式水下整平装备系统,浮式自动化投料母船+坐底整平架分体式水下整平系统在极大降低设备造价的同时,采用船、架分离的设计,大大降低了恶劣海况对整平作业的不利影响。

2、设计了带“导流孔”的大开口月池“回”字型工作母船。开发了船体迎流面大开槽作为作业导流的导流孔结构型式,形成了回形浮式结构总强度分析技术,设计了碎石铺设整平工作母船的锚泊系统和全自动移船模式

3、开发出一套适用于复杂水文环境的高精度测量控制系统,研发的“验潮站+压力传感器”的高程定位系统,提高了整平及后检测精度,实现了智能自动化控制,同时为深水海底沉管隧道施工进行了技术储备

4、形成了深水超宽管节碎石垫层高效整平施工关键技术

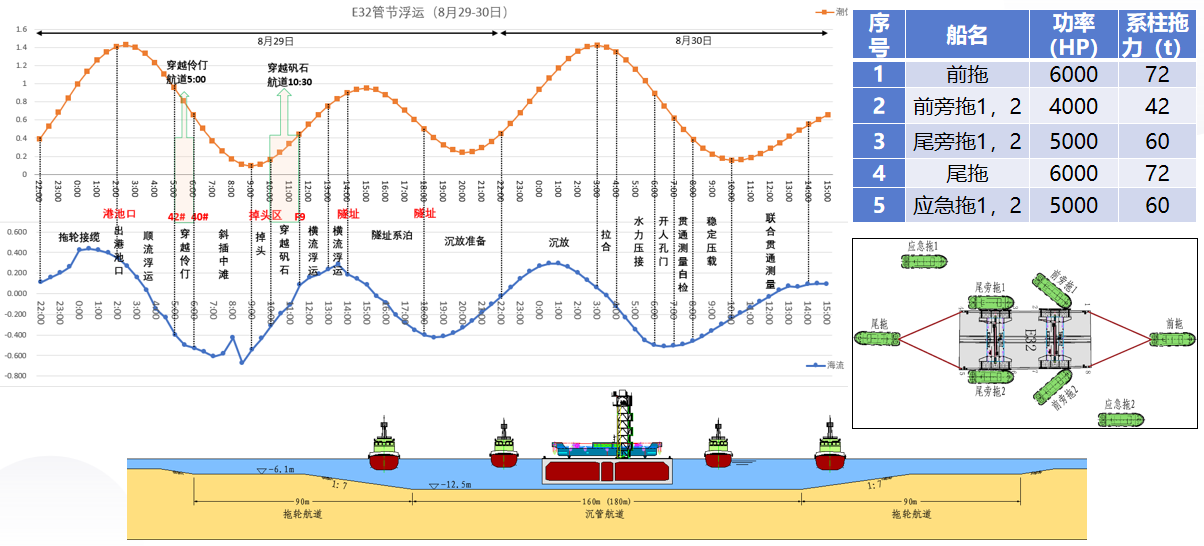

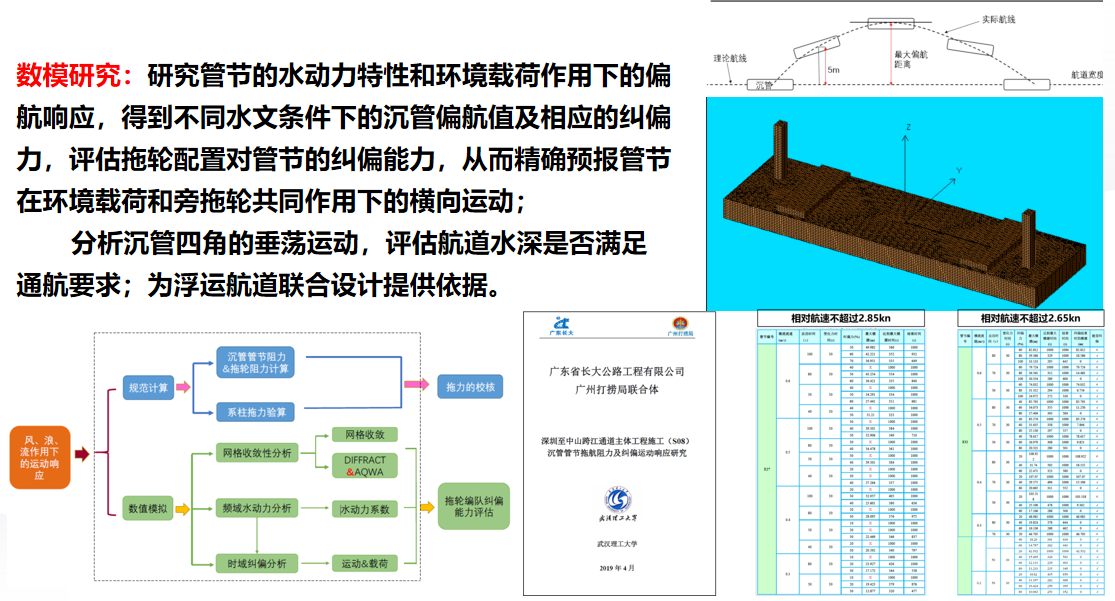

六、巨型超宽变宽管节浮运、安装关键技术:

1、管节坐底防台:研发出一套管节坐底与系泊双重保障的存放系统,完成世界首例半开阔海域大型管节系泊与坐底防台。防台系统可抵御50年一遇台风工况,使管节安装前能够在预制场储存足够多的沉管成为可能。

2、管节浮运施工。研发出一套复杂环境下曲线变宽管节浮运、关键技术和配套关键装备;设计了一种用于管节浮运精准控制的辅助设施,变拖为顶,确保管节在斜流、横流工况下的精确控制。研发了一套了多节点多终端的信息集成与共享方法,以施工现场的沉管和拖轮位置信息为基础,实现信息共享,监控施工的整个过程,为外海长距离复杂航路下多拖轮编队对大尺度结构物拖带精细化控制施工,提供了可借鉴、可复制的解决方案。

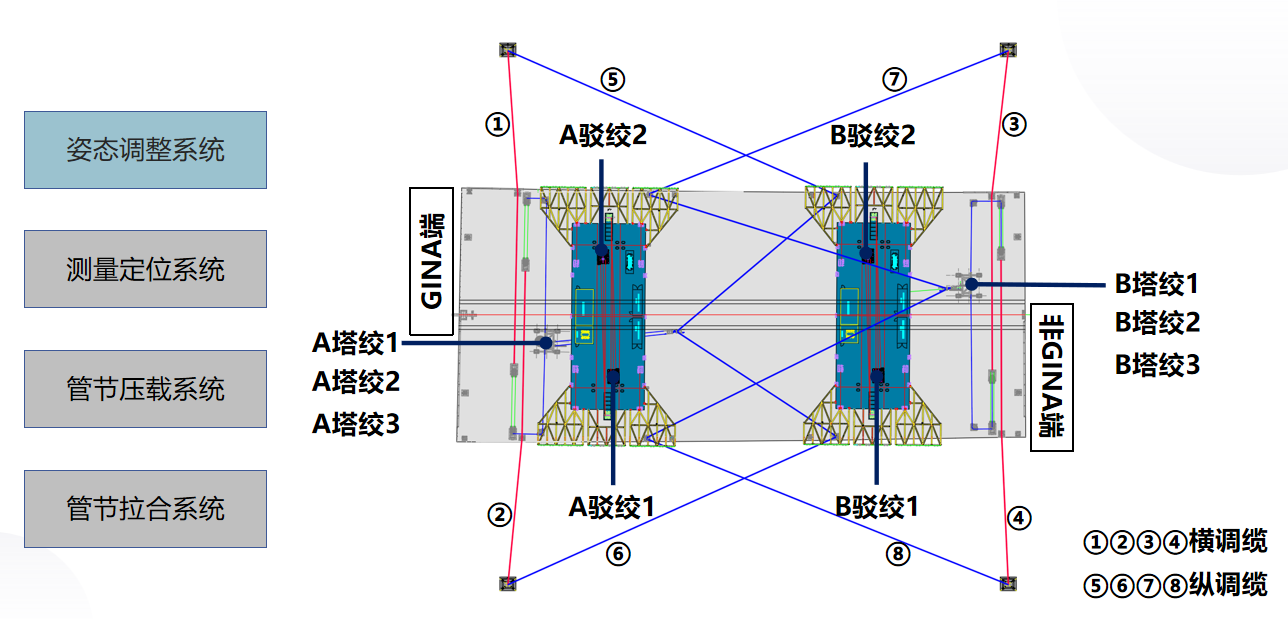

3、管节安装:基于水上水下相结合的定位技术,利用高精度RTK-GPS和高灵敏度的姿态传感器组合,实时获取管节在水下的位置和姿态数据。研发了三维辅助决策系统,3D模型动态显示管节实时位置、姿态,能够更加直观有效地监控施工过程,提高施工效率和对接精度,该可视化沉管对接系统可动态捕捉管节受水压作用所产生的变形误差,并利用锚块拉力传感器和系统的自主分析、纠偏功能,进一步提升测量系统的绝对精度,将管节的安装精度控制在毫米级。E31~E29等曲线变宽管节的高精度对接证明该系统成功解决了管节在水中变形引起测量误差的世界级难题。

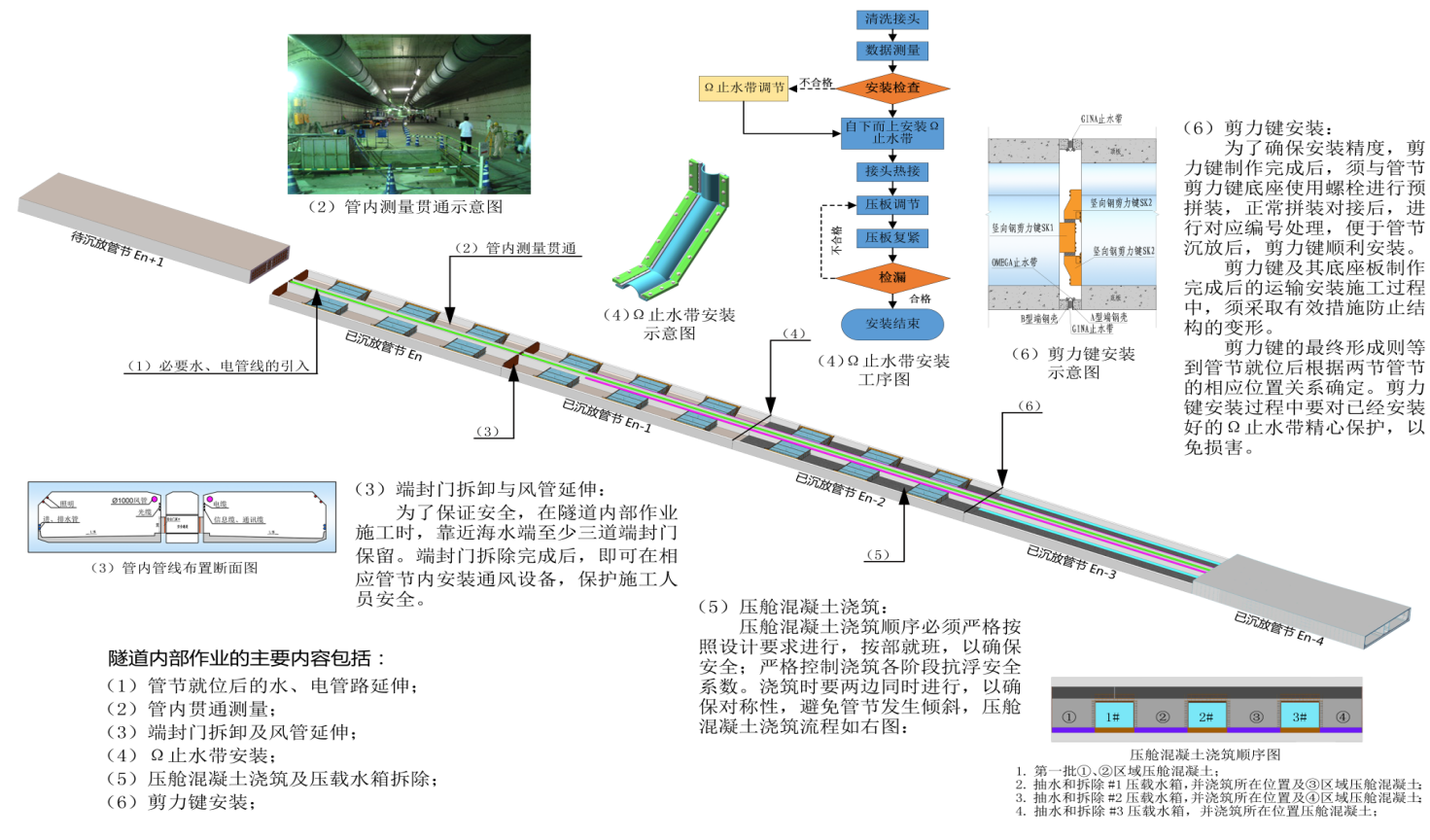

管内施工整体流程图

七是通过本次活动极大提升了专委会追求卓越、创新的动力。

观看项目施工动画演示

项目技术总工介绍深中通道大型超宽沉管隧道施工技术

现场讲解施工难点

现场参观讲解

现场参观讲解

现场参观